obsah

Dlažby úspešne odolávajú konkurencii s inými druhmi stavebných materiálov na pokrytie chodníkov, parkovísk a námestí v mestách, chodníkov, rekreačných oblastí, prístupových ciest v letných chatkách a vo vidieckych domoch. Dopyt po nej rastie z roka na rok. Výrobcovia, ktorí reagujú na požiadavky spotrebiteľov, sa neobmedzujú iba na výrobu typov obkladových dosiek, ktoré sú nám známe, a zavádzajú nové a nové odrody s neočakávanými a veľmi zaujímavými vlastnosťami: gumový a polymérový piesok, svetelný a dokonca aj dlaždice s trojrozmerným obrázkom..

Dlažobné dosky si dokážu udržať svoju popularitu z niekoľkých dôvodov:

-

Má vynikajúci výkon, je odolný voči opotrebeniu a mrazu..

-

Má dlhý život.

-

Pokladanie je pomerne jednoduché vďaka použitej technológii a presnosti geometrických tvarov. S malými objemami zvládne túto úlohu takmer ktokoľvek..

-

Je to ekologický materiál vyrobený z prírodných surovín. Pôda pod oblasťami, na ktorých sú položené dlaždice, je udržiavaná nažive, pretože povrchová vrstva neinhibuje kríky a stromy – je priepustná pre vlhkosť a paru.

-

Trh má široký výber tvarov, farieb, textúr, vzorov. Vyrobiť z tejto odrody originálny návrh povlaku je len vecou túžby.

-

Dlažby sú dostupné. Toto je jeho najdôležitejšia výhoda. Žulové dlaždice, tehly slinku, porcelánové kameniny, pieskovec majú porovnateľné vlastnosti av niektorých ohľadoch prevyšujú dlaždice. Sú však oveľa drahšie..

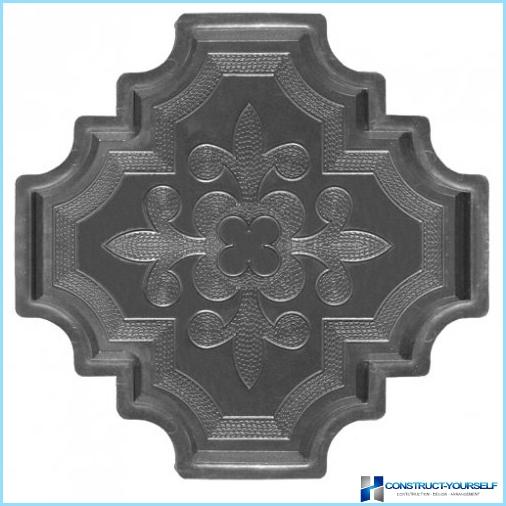

Dlažby sa vyrábajú metódou vibračného lisovania a vibračného odlievania. Prvý výrobný postup sa vyznačuje vysokou úrovňou mechanizácie a vysokou produktivitou práce, značnými objemami výroby. Pri výrobe obkladačiek vibračným odlievaním dominuje väčšina podnikov manuálnej práci, samotné výrobky majú nižšie vlastnosti, ako majú vibračné výlisky, životnosť je kratšia. Jeho výhodou je však množstvo tvarov a farieb. Pri malosériovej výrobe metódou vibračného odlievania nie je problém vymieňať formu a plniť individuálnu objednávku.

DIY styling a výroba ↑

Pokladanie dlažby na vašom webe, ak máte želanie a čas, musíte to urobiť sami. A na kompenzáciu nedostatku skúseností s presnosťou, presným dodržiavaním technológie a zavedením kreatívnych princípov pri navrhovaní rekreačnej oblasti alebo trasy.

Ťažšia je otázka domácej výroby. Najskôr sa musíte rozhodnúť, či si dlaždicu vyrobíte iba pre seba, alebo ju predáte. «Podnikateľské plány» Organizácie vlastnej výroby dlažobných dosiek distribuovaných na internete sú veľmi ďaleko od reality a nezohľadňujú najzjavnejšie veci.

Organizácia výroby malej dlažbovej dosky iba na prvý pohľad sa javí ako veľmi ziskový podnik. A hlavným problémom pre vás bude predaj – trh je presýtený a kupujúci veľmi diskriminuje. Navyše (alebo skôr, toto je veľká mínus pre vaše plány) sa na prímestskom trhu s nehnuteľnosťami vyvinula veľmi priaznivá situácia. Množstvo hotových predmetov «zavesil» a nie na predaj. Žiadne nákupy – nie sú žiadni noví majitelia chát a vidieckych domov, ktorí naliehavo potrebujú pripraviť cesty a nástupištia. Sotva sa odporúča pokračovať v nákupe zariadení a surovín bez jasnej a jasnej perspektívy predaja výrobkov, ktoré chcete vyrábať vo vašom novom výrobnom závode. Zatiaľ čo uvažujete o tomto probléme, hovoríme o zariadeniach na výrobu dlažobných dosiek pomocou vibračného liatia. Koniec koncov, pre vaše potreby musíte vytvoriť výrobný proces.

Produkcia doma pomocou vibračného odliatku ↑

Pre domácu výrobu potrebujeme pomerne jednoduché zariadenie a materiály pre betónovú maltu.

Vybavenie ↑

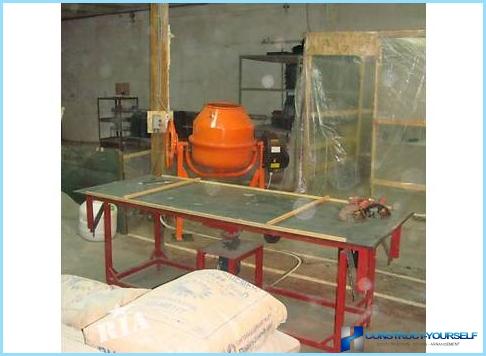

Kompletná sada potrebného vybavenia pozostáva z vibračných stolov na vylievanie a vyraďovanie, tepelnej komory a miešačky betónu. V praxi sa často obmedzujú na odlievací stôl. Je to kovové lôžko, na ktorom je pripevnený pohyblivý stôl s vibrátorom. Pracovná doska stola je upevnená pomocou pružín (ktoré sa používajú v Lade). Vibrostol je nevyhnutný – zabezpečuje zhutnenie a odplynenie roztoku. Bez vibračného stola získate umelý kameň a nie hustú dlažbovú dosku. Vibračný stôl na razenie má rámy na pracovnej pohyblivej doske na razenie hotových výrobkov. Môžete to však urobiť bez toho.

«kánonický» Technológia vibračného liatia spočíva v použití tepelnej komory na zníženie času nalievania zmesi vo vlhkom prostredí pri zvýšených teplotách. Čiastočne sa doba tuhnutia môže znížiť použitím teplých roztokov. Tepelná komora je niekedy nahradená termočlánkom – nádobou, v ktorej sa pomocou ohrievacích prvkov teplota vody udržuje na 70 – 80 ° C. Pri výrobe pre ich potreby nie je časový faktor kritický. Na rozdiel od výroby na predaj, keď je potrebné využiť všetky príležitosti na urýchlenie obratu foriem.

Avšak aj pri malej výrobe budete na predaj potrebovať aspoň jednu miešačku betónu. Druhá bude potrebná na výrobu dlaždíc rôznych farieb.

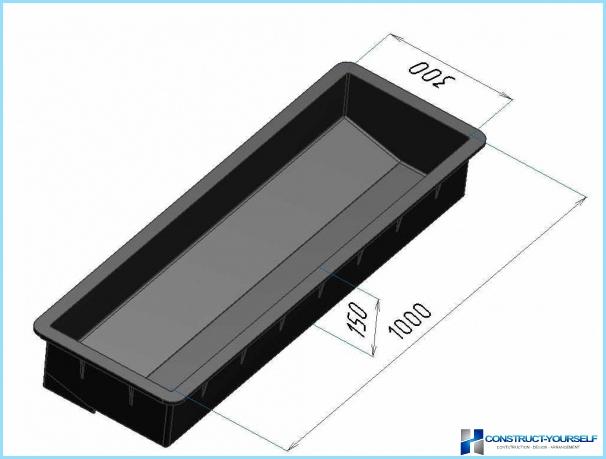

Materiály, z ktorých sa formy obvykle vyrábajú, sú polypropylén, guma a plast. Gumová forma je odolnejšia a vydrží až 400 – 450 cyklov. Polypropylén vydrží asi 100, ale je lacnejší ako jeden a pol krát. Budete tiež potrebovať formuláre na výrobu obrubníkov.

Súčasti na riešenie ↑

Doma po niekoľkých pokusných dávkach určíte najlepšie pomery na výrobu roztoku. Ak chcete začať, skúste nasledujúce kroky:

- 20 kg cementu triedy 400.

- 18 kg preosiateho piesku riečnej frakcie 0,6 mm.

- 50 kg frakcie drveného kameňa 10 mm.

- 70 g plastifikátora C-3.

- 16 litrov vody. Nepreháňajte to vodou, inak sa pevnosť dlaždíc výrazne zníži.

Toto je založené na dávke v miešačke betónu. Po dokončení cyklu skontrolujte kvalitu roztoku nasledovne – roztok by mal mať vzhľad zrnitej kaše, môžete ho vziať jedným pohybom stierky, zatiaľ čo roztok sa nerozbije. Pigmenty sa pridávajú na výrobu farebných výrobkov. Na jednu dávku sa bude vyžadovať približne 0,7 kg farbiva, táto hodnota sa však musí skontrolovať z hľadiska súladu získaného tónu so zamýšľanou farbou v hotovom výrobku..

Technologický proces ↑

Všetky komponenty sa vkladajú do miešačky betónu. Upozorňujeme, že plastifikátor, ktorý sa nakupuje v suchom stave, sa musí riediť vodou. Pigment sa nanáša na začiatku procesu miešania..

Formy sa kladú na vibračný stôl a vopred sa namazajú špeciálnymi zmesami – takže sa pri odstraňovaní dlaždíc (pri odizolovaní) nepoškodia. Je ľahšie a rýchlejšie mazať formy zo sprejovej nádoby. Po zmiešaní sa vibračný stôl zapne a roztok sa naleje do foriem. Po asi 4 – 5 minútach, počnúc od vyplnenia formulárov, sa roztok zahustí a odplyní sa. Sledujte vzhľad peny a zabráňte usadzovaniu peny. Toto je signál, že riešenie je pripravené. Pri nadmernom vystavení začne kompozícia exfoliovať. Potom sa motor vibračného stola vypne a formy sa odošlú do sucha.

Na uskladnenie je vhodné použiť bežné drevené palety.

Zmes vo formách bude sušiť najmenej jeden deň. Z veľkej časti to závisí od teploty a vlhkosti prostredia. Po nastavení zmesi do formy sa zapnú ohrievače v kúpeľni a forma sa umiestni do vody zohriatej na 70 až 80 ° C na päť minút. Tento postup uľahčuje odstraňovanie (odstraňovanie) dlaždíc. Extrahované výrobky sa nemôžu použiť okamžite, mali by byť minimálne týždeň «relaxovať» a získať silu. Počas tejto doby umiestnite pod baldachýn miesto, kde bude hotový produkt držať..

Preskúmali sme proces výroby dlažobných dosiek pomocou vibračného odlievania doma. Stojí za povšimnutie, že ďalší spôsob výroby – vibrokompresia – predstavuje podstatne vyššie náklady na nákup vybavenia, najmä vibračného kompresora. Vibropress je oveľa zložitejšie a nákladnejšie vybavenie. Áno, a ukončená v tomto prípade nemôže urobiť, budete musieť kúpiť tepelnú komoru.

S výrobou dlažobných dosiek doma nie sú žiadne konkrétne ťažkosti. V procese výroby skúšobných šarží môžete zvládnuť všetky jemnosti technologického cyklu a vylepšiť ich «recept» riešenia pre sivé a farebné dlaždice.